Bild 1: Schmierstoffeinfluss bei der tribologischen Auslegung von Konstruktions-elementen

EHD - Elasto-Hydro-Dynamik

HD - Hydro-Dynamik

HS - Hydro-Statik

F. Rühle, U.

Winkelmann

Hochschule Magdeburg-Stendal, Fachbereich Maschinenbau/Technische

Betriebswirtschaft, Bereich Maschinenelemente und Tribologie

Bekanntlich hat der Schmierstoff in Tribosystemen maßgebenden Einfluss auf das sich einstellende Reibungs- und Verschleißverhalten und ist damit häufig Untersuchungsgegenstand einschlägiger Forschungsvorhaben. Dabei nimmt die Palette der heute verwendeten Grundöle zur Schmierstoffherstellung ständig zu [1]. Dies betrifft insbesondere auch die Anwendung biologisch verträglicher Substanzen zur Schonung der Umwelt. Unabhängig von der chemischen Herkunft sollten die Schmierstoffe primär folgende Grundaufgaben zur positiven Beeinflussung des Reibungs- und Verschleißverhaltens übernehmen:

Oberflächenbenetzung durch Affinität zu üblichen Konstruktionswerkstoffen

Veredelung der Reibkörperoberflächen durch Zusätze/Additives

Erzeugung von Tragwirkungen in Integration mit der Formpaarung und den vorliegenden Betriebsbedingungen.

Die praktische Umsetzung dieser Grundaufgaben erfolgt in der Regel durch die Anwendung handelsüblicher Schmierstoffe und der Optimierung der Reibpaarungen auf der Basis bekannter Schmierungstheorien. Als Eingangsgrößen werden für diese Theorien vor allem mechanische Kenngrößen der Schmierstoffe verwendet, wobei die Viskosität im Mittelpunkt steht (Bild 1). Über die Auswirkungen von Additives werden lediglich qualitative Aussagen vorgegeben. Der Einfluss der chemischen Herkunft der Schmierstoffe findet keinen Eingang.

|

Bild 1: Schmierstoffeinfluss bei der tribologischen Auslegung von Konstruktions-elementen EHD - Elasto-Hydro-Dynamik |

Im Folgenden sollen daher zielgerichtet Schmierstoffe vergleichbarer Viskosität und unterschiedlicher chemischer Herkunft mit und ohne Additivierung auf ihr tribologisches Verhalten in geeigneten Modellreibpaarungen untersucht werden.

Ausgehend von der vorliegenden Zielstellung wurden handelsübliche Öle gleicher Viskositätsgruppe (VG 100) mit und ohne Additivierung verwendet [2]. Die Eigenschaften der Öle sind in Tabelle 1 zusammengefasst.

|

|

Tabelle 1: Grundeigenschaften der verwendeten Öle (Herstellerangaben) |

Für die rheologischen Untersuchungen wurde ein übliches Labor-Rotations-Viskosimeter mit rotierendem Innenzylinder verwendet [2]. Die Überprüfung des Viskosität-Temperatur-Verhaltens (V-T-Verhalten) ergab das in Bild 2 dargestellte Ergebnisspektrum.

|

|

Bild 2: Spektrum der Viskosität-Temperatur-Versuche |

Die Abweichungen bei 40°C liegen in

einem nach DIN 51519 zulässigen Toleranzbereich von 10 % [3]. Auffällig sind der

unterschiedliche Anstieg der Kurven und die damit in Zusammenhang stehenden

Viskositätsabweichungen bei kleineren und höheren Temperaturen. Dadurch ergeben

sich trotz gleicher VG-Zugehörigkeit bei 20°C Viskositätsunterschiede bis 28 %

und bei 80°C sogar bis zu 38 %. Hier macht sich der Einfluss des

Viskositätsindex (VI) der untersuchten Öle bemerkbar (Tabelle 1). Die Einordnung

der einzelnen Öle in das Ergebnisspektrum (Bild 2) korreliert dann auch in

bekannter Weise mit deren Viskositätsindex. Bestätigt wurde ebenfalls das

günstigere V-T-Verhalten von legierten gegenüber unlegierten Ölen bei höheren

Temperaturen.

Zur Untersuchung des Scherverhaltens

der Öle wurde die (Reibungs-) Schubspannung bei Variation der Temperatur und des

Schergeschwindigkeitsgefälles gemessen. Die Ergebnisse sind in Bild 3

zusammengefasst. Erwartungsgemäß streuen auch hier die gemessenen

Schubspannungen der Öle untereinander zum Teil erheblich. Dabei nimmt die

Streuung mit sinkender Temperatur zu und mit steigender Temperatur ab, wodurch

auch der Anstieg der Kurven geringer wird. Die Einordnung der Öle in das

Ergebnisspektrum bestätigt die Ergebnisse der Untersuchungen zum V-T-Verhalten

(Bild 3). Aufgrund der direkten Proportionalität von Viskosität und

Schubspannung zeigen sich die gleichen Tendenzen. So haben Öle mit einem hohen

Viskositätsindex (z. B. Bioöle) größere innere Reibungsverluste bei hohen

Temperaturen und umgekehrt. Öle mit einem geringen Viskositätsindex (z. B.

Mineralöle) verhalten sich hierzu indirekt proportional.

|

|

Bild 3: Schubspannung - Geschwindigkeitsgefälle bei 20°C und 80°C im Vergleich |

Die Versuche wurden mit dem

Thermotribometer TTM 03 durchgeführt [2]. Als Reibpaarung kommt eine typische

Vier-Kugel-Anordnung (Durchmesser 8 mm) mit konstanter Stoffpaarung

(Wälzlagerstahl) zur Anwendung. Die Prüfung erfolgte bei geringer Last mit

F = 120 N (mittlere Ausgangspressung von p = 2106 N/mm2) und einer

kleinen Drehzahl von n = 10 min-1. Als Untersuchungstemperaturen im

Ölbad der Vier-Kugel-Anordnung sind 20°C und 120°C gewählt worden. Angestrebt

wurde eine normale tribologische Funktion der Reibpaarungen und nicht deren

Versagensgrenzen.

Die Ergebnisse der Untersuchungen zum

Reibungsverhalten sind in Bild 4 zusammengefasst.

|

|

|

Bild 4: Reibungszahlen bei den Thermotribometer-Versuchen |

Als Bewertungskenngröße wurde die

Reibungszahl f aus den gemessenen Reibungsmomenten berechnet. Wie erwartet,

bestätigen alle untersuchten Öle ihre tribologische Funktionsfähigkeit bei

Raumtemperatur von 20°C. Trotzdem unterscheiden sich die gemessenen

Reibungszahlen bis zu 29 %. Die Einordnung der einzelnen Öle in dieses

Ergebnisspektrum ist vergleichbar mit deren Scherverhalten (Bild 3), da ein

massiver Einfluss der Additivierung unter diesen Bedingungen noch nicht zu

erwarten ist. Dieser macht sich dann aber bei der Untersuchungstemperatur von

120°C bemerkbar. Hierbei ist das Reibungsverhalten der legierten Öle erheblich

besser als das der unlegierten. Die Mittelwerte der Reibungszahlen der beiden

Gruppen unterscheiden sich bis zu 30 % nach der Einlaufphase (Bild 4). Auch der

Einlaufprozess der unlegierten Öle selbst verzögert sich deutlich gegenüber den

legierten. Nach den ersten Versuchsminuten konnte sogar ein Ausfall vermutet

werden.

Zur Abschätzung des Verschleißes

wurden die entstandenen Durchmesser der Kalotten in den Berührungspunkten der

Vier-Kugel-Paarung ausgewertet. Die Ergebnisse sind in Bild 5, als relative

Durchmesser in Bezug auf die Kalotte des unlegierten Mineralöles, dargestellt.

|

|

|

Bild 5: Relative Durchmesser der Kalotten im Versuch TTM 03 bei 20°C und 120°C (Mittelwerte aus verschiedenen Versuchen) |

Untersuchungen mit Hilfe eines

Stereomikroskops ergaben, dass der vorliegende Verschleißprozess primär durch

Abtrag gekennzeichnet ist. Der Vergleich der Öle (Bild 3 und 4) verdeutlicht den

kausalen Zusammenhang von Reibung und Verschleiß [4]. So weisen bei

Raumtemperatur (20°C) die Reibpaarungen mit der größten Reibungsbeanspruchung

auch den größten Verschleiß auf. Dies wird bei Erhöhung der

Untersuchungstemperatur auf 120°C bestätigt. Allerdings liegt das Niveau

erwartungsgemäß etwas höher als bei 20°C. Bei diesen extremeren

Beanspruchungsbedingungen wirkt sich natürlich auch die Additivierung der Öle

positiv auf das Verschleißverhalten der Reibpaarungen aus (Bild 4).

Ein signifikanter tribologischer

Einfluss der chemischen Herkunft der Öle konnte bei den Untersuchungen

allerdings nicht erkannt werden.

Als Prüfstand wurde das Tribometer

TRM 1000 der Firma Wazau verwendet [2]. Zur Sicherung der Vergleichbarkeit der

Untersuchungen kam auch hier die klassische Vier-Kugel-Anordnung (VKA-Versuch

mit Kugeldurchmesser 10 mm) mit gleich bleibender Stoffpaarung (Wälzlagerstahl)

zur Anwendung. Variiert wurden die Lasten F, Gleitgeschwindigkeiten v und

Versuchszeiten t.

Bei der ersten Versuchsreihe wurden

folgende Bedingungen gewählt: F = 500 N (mittlere Ausgangspressung von

p = 2920 N/mm2), v = 0,5 m/s, Laufzeit t = 900 s und Raumtemperatur

(20°C). Die Ergebnisse der Untersuchungen sind in Bild 6 zusammengefasst.

|

|

|

Bild 6: Reibungszahlen und Kalottendurchmesser der VKA-Versuche bei F = 500 N und v = 0,5 m/s |

|

Beim Reibungsverhalten zeigten sich

im Wesentlichen Unterschiede während des Einlaufprozesses. Danach stellte sich

bei allen Ölen eine in etwa gleich bleibende mittlere Reibungszahl von f = 0,08

ein. Das Verhalten ist mit den Thermo-Tribometer-Versuchen bei 20°C vergleichbar

(Bild 4). Bei den sich einstellenden Verschleißkalotten an den Kugeln zeigte

sich beim legierten Synthetiköl und legierten biologisch abbaubaren Öl ein

geringerer Verschleiß. Diese beiden Öle weisen auch einen auffällig „sanfteren“

Einlaufprozess auf. Es kann daher vermutet werden, dass der Einlaufverschleiß

bei diesen Reibpaarungen geringer ist und damit auch deren Gesamtverschleiß, da

nach dem Einlaufprozess eine nahezu gleiche Reibungs- und

Verschleißbeanspruchung mit allen Ölen vermutet werden kann (Bild 4). Ein

maßgebender Einfluss der Wirkung von Additiven war bei den vorliegenden

Bedingungen ebenfalls noch nicht erkennbar.

Darauf aufbauend wurden in einer

weiteren Versuchsreihe die Lasten und Gleitgeschwindigkeiten erhöht: F = 600 N

(p = 3103 N/mm2), 800 N (p = 3416 N/mm2) und 1000 N

(p = 3679 N/mm2); v = 0,5 und 1,0 m/s; Laufzeit t = 120 s und

Raumtemperatur (20°C). Unter diesen Bedingungen wird ein Ausfall von

Reibpaarungen erwartet.

Die Reibungszahlen f der

Laststeigerungsversuche bei einer Gleitgeschwindigkeit von v = 0,5 m/s sind in

Bild 7 zusammengefasst. Dargestellt sind die Ergebnisse nach dem Einlaufprozess

und einer Laufzeit von 120 s. Hier lagen bereits konstant bleibende

Reibungszahlen vor. Das Reibungsverhalten bei der kleinsten Last von F = 600 N

ist vergleichbar mit Bild 6.

|

Bild 7: Reibungszahlen der VKA-Versuche bei Laststeigerung und v = 0,5 m/s |

Durch die Erhöhung der Last auf

F = 800 N vergrößert sich erwartungsgemäß die Reibungsbeanspruchung. Auffällig

ist, dass sich die Reibpaarung mit dem unlegierten Synthetiköl bereits deutlich

vom Spektrum der Reibungszahlen der anderen Öle unterscheidet. Eine weitere

Laststeigerung auf F = 1000 N führte schließlich zum Ausfall dieser Paarung im

Einlaufprozess. Das Reibungsniveau der anderen Öle war etwa gleich bleibend

(Bild 7).

Anschließend wurde die

Gleitgeschwindigkeit auf v = 1 m/s erhöht und die Versuche mit gleicher

Laststeigerung wiederholt. Auch hier sind die Ergebnisse nach dem Einlaufprozess

und einer Laufzeit von 120 s (konstante Reibungszahlen) ausgewertet und in Bild

8 zusammengefasst worden.

Das unlegierte Synthetiköl ist

bereits bei einer Last von F = 600 N ausgefallen. Durch die Steigerung der

Belastung auf F = 800 N versagte dann auch das unlegierte Mineralöl. Das

legierte Mineralöl zeigte bei diesem Versuch eine deutlich größere Reibungszahl

als die anderen Öle und fiel dann schließlich bei F = 1000 N ebenfalls aus.

Trotz des hohen Beanspruchungsniveaus zeigten die verbleibenden Öle ein nahezu

gleich bleibendes Reibungsverhalten. Hier machen sich der Einfluss der

Additivierung und der hohe Viskositätsindex dieser Öle spürbar bemerkbar.

Ein

Einfluss der chemischen Herkunft der Öle konnte auch hier nicht beobachtet

werden.

|

Bild 8: Reibungszahlen der VKA -Versuche bei Laststeigerung und v = 1,0 m/s |

Zu der Untersuchung der Einflussnahme

der Öle auf die Schmierfilmbildung wurden Elasto-Hydro-Dynamische (EHD) - Bedingungen

gewählt. Für die Beschreibung der sich dabei einstellenden Schmierbedingungen

liegt ein gekoppeltes Gleichungssystem aus strömungs- und kontaktmechanischen

Einflüssen vor. Der Schmierstoff wird dabei durch entsprechende

Zustandsgleichungen zur Beschreibung der Viskosität, Dichte und thermischen

Eigenschaften als Funktion des Druckes und der Temperatur berücksichtigt [5].

Aus Gründen der experimentellen

Vergleichbarkeit wurde für die durchgeführten Untersuchungen ein EHD - Punktkontakt

verwendet. Dabei handelt es um eine Stahlkugel mit einem Durchmesser von

25,4 mm, welche auf einer angetriebenen Glasscheibe abwälzt [2]. Durch die

Glasscheibe kann mittels eines Mikroskops der sich ausbildende Kontaktpunkt

beobachtet werden. Als Betriebsbedingungen wurde eine Normalkraft von F = 14,4 N

und eine Drehzahlvariation von n = 20, 30, 40, 50 min-1 (v = 0,136;

0,204; 0,272; 0,34 m/s) festgelegt. Die Untersuchungen erfolgten bei

Raumtemperatur.

Zunächst wurden theoretische

Betrachtungen durchgeführt. Nach Hamrock und Dowson [6] ergibt sich für die

minimale Schmierfilmdicke beim Kreispunktkontakt und isothermen Voraussetzungen

![]()

mit den üblichen dimensionslosen

Einflussgrößen (G - Werkstoffparameter, U -Geschwindigkeitsparameter,

W - Belastungsparameter) und dem Radius R der Kugel. Als schmierstoffrelevante

Kenngröße geht die dynamische Viskosität ![]() (atmosphärische

Bedingungen) als Funktion des Druckes und der Öleintrittstemperatur am

Schmierspalt in die Werkstoff- und Geschwindigkeitsparameter ein. Die für drei

Öle verschiedener chemischer Herkunft berechneten Kurven, unter den oben

genannten Bedingungen, sind in Bild 9 dargestellt. Als Viskositätsgrundlage

wurden die Versuchsergebnisse nach Bild 2 bei Raumtemperatur verwendet. Die

Zuordnung der Öle ist dann auch erwartungsgemäß dem V-T-Verhalten direkt

proportional. Als Vergleichskurve wurde die minimale Schmierfilmdicke für ein

Grundöl VG 100 nach DIN 51519 (VI 95) berechnet. Der Unterschied zum

tatsächlichen V-T-Verhalten der untersuchten Öle beträgt bis zu 25 %.

(atmosphärische

Bedingungen) als Funktion des Druckes und der Öleintrittstemperatur am

Schmierspalt in die Werkstoff- und Geschwindigkeitsparameter ein. Die für drei

Öle verschiedener chemischer Herkunft berechneten Kurven, unter den oben

genannten Bedingungen, sind in Bild 9 dargestellt. Als Viskositätsgrundlage

wurden die Versuchsergebnisse nach Bild 2 bei Raumtemperatur verwendet. Die

Zuordnung der Öle ist dann auch erwartungsgemäß dem V-T-Verhalten direkt

proportional. Als Vergleichskurve wurde die minimale Schmierfilmdicke für ein

Grundöl VG 100 nach DIN 51519 (VI 95) berechnet. Der Unterschied zum

tatsächlichen V-T-Verhalten der untersuchten Öle beträgt bis zu 25 %.

|

|

Bild 9: Berechnete Schmierfilmdicken |

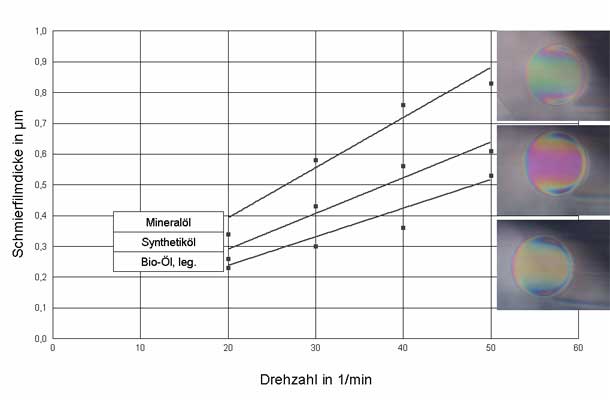

Unter den obigen Bedingungen wurden

anschließend experimentelle Untersuchungen durchgeführt. Hier wird der

Punktkontakt über das Auflichtmikroskop während des Versuches beobachtet. Die

Lichtstrahlen durchdringen den Ölfilm und werden je nach Filmdicke als farbige

Interferenzringe abgebildet. Über eine Farbskala können Rückschlüsse auf die

sich einstellende Schmierfilmdicke gezogen werden. Die Ergebniskurven sind in

Bild 10 dargestellt. Es zeigen sich gleiche Tendenzen im Vergleich zu den

Berechnungen und damit zum V-T-Verhalten der Öle. Eine korrekte Übereinstimmung

der Werte für die Schmierfilmdicke war, aufgrund der nichtisothermen Bedingungen

bei den Versuchen, nicht zu erwarten. Die farblichen Aufnahmen der Punktkontakte

mit den typischen EHD-Strukturen werden in [2] ausführlich dargestellt. Alle Öle

der gleichen chemischen Herkunft weisen dabei auch die gleiche farbliche

Ausprägung im Punktkontakt (gleiche Schmierfilmdicken) auf. Die in Bild 10

aufgenommenen Bildbeispiele in Grautondarstellung sollen lediglich einen

Eindruck über die mögliche Aussagefähigkeit vermitteln.

Auch hier konnte kein spezifischer

Einfluss der chemischen Herkunft der Öle festgestellt werden.

|

|

Bild 10: Gemessene Schmierfilmdicken |

Auf ausgewählten Labor- und Modellprüfständen wurden unlegierte und legierte Öle gleicher Viskositätsgruppe (VG 100) und unterschiedlicher chemischer Herkunft tribologisch untersucht und verglichen. Zusammenfassend wurden folgende Erkenntnisse gewonnen:

Trotz gleicher VG - Gruppe unterscheidet sich das V-T-Verhalten der handelsüblichen Öle zum Teil erheblich. Dies trifft analog auch auf deren Scherverhalten zu. Bei beiden Sachverhalten ist ein deutlicher Zusammenhang zum Viskositätsindex der untersuchten Öle zu erkennen.

Die thermische Funktionsfähigkeit wurde bei kleineren Lasten und Geschwindigkeiten untersucht. Bei Raumtemperatur (20°C) ist die tribologische Funktionsfähigkeit aller Öle gegeben. Die gemessenen Reibungszahlen unterscheiden sich bei sonst gleichen Bedingungen allerdings bis zu 29 %. Der vorliegende Abtragverschleiß verhält sich direkt proportional zur Reibungsbeanspruchung. Ein maßgebender Einfluss der Additivierung konnte unter diesen Bedingungen noch nicht beobachtet werden. Erst bei 120°C machte sich die Additivierung spürbar bemerkbar. Das Reibungs- und Verschleißverhalten der legierten Öle ist deutlich besser als das der unlegierten und konnte im Niveau der Ergebnisse bei Raumtemperatur gehalten werden.

Zur Untersuchung der mechanische Stabilität wurde bei Raumtemperatur von 20°C eine Laststeigerung mit zwei Geschwindigkeitsstufen vorgenommen. Bei der kleinsten Laststufe (p = 2920 N/mm2) sind alle Öle tribologisch funktionsfähig, vergleichbar mit den obigen Bedingungen bei Raumtemperatur. Allerdings ist das Einlaufverhalten der Öle unterschiedlich, wodurch auch größere Differenzen im Verschleißverhalten zu beobachten sind. Bei weiterer Laststeigerung fallen nacheinander alle unlegierten Öle und bei höherer Geschwindigkeit schließlich auch das legierte Mineralöl sowie das Bioöl aus. Alle Versuche überstanden haben das legierte Synthetiköl und das legierte biologisch abbaubare Öl.

Für die Berechnung der Schmierfilmdicken muss das konkrete V-T-Verhalten der ausgewählten Öle verwendet werden. Die sich einstellenden Schmierfilmdicken sind erwartungsgemäß dem V-T-Verhalten und dem Scherverhalten der Öle direkt proportional. Die experimentellen Untersuchungen bestätigen die Berechnungen tendenziell. Die sich eingestellten Schmierfilmdicken der Öle in den Gruppen der chemischen Herkunft sind gleich.

Insgesamt kann eingeschätzt werden, dass bei allen Untersuchungen ein spezifischer Einfluss der chemischen Herkunft der Öle nicht nachgewiesen werden konnte. Ausschlaggebend sind vor allem solche Eigenschaften wie das V-T-Verhalten / Viskositätsindex und die Additivierung. Allerdings ist die Erfassung und Berücksichtigung dieser Eigenschaften eines gewählten Öles im konkreten Anwendungsfall unerlässlich. Dies trifft insbesondere für solche Betriebstemperaturen zu, die von 40°C abweichen.

[1] Möller, U.J.; Nassar, J.:

Schmierstoffe im Betrieb. Springer Verlag 2002.

[2] www.maschinenbau.hs-magdeburg.de/personal/Winkelmann/labor_tribo.htm

[3] Rühle, F.: Wirkung verschiedener Schmierstoffkomponenten auf das

Reibungs- und Verschleißverhalten. 4. Nachwuchswissenschaftlerkonferenz des

Landes Sachsen-Anhalt Magdeburg 2003.

[4] Kuhn, E.; Winkelmann, U.: Gibt es Zusammenhänge zwischen Reibung und

Verschleiß? (Stellungnahme). Tribologie+Schmierungstechnik. 44. Jahrgang,

5/1997, S. 233-234.

[5] Wisniewski, M.: Elastohydrodynamische Schmierung.

Expert Verlag 2000.

[6] Hamrock, B.J.; Dowson, D.: elasto hydrodynamic lubrication of point

contacts. Trans.

ASME, J. Lub.

Tech., Bd. 98 F and 99 F.

Dipl.-Ing. (FH) Frank Rühle, Prof.Dr. U. Winkelmann

Hochschule

Magdeburg-Stendal

-university of applied sciences-

Fachbereich

Maschinenbau/Technische Betriebswirtschaft

Tel.: 0049 (0)

391-886 48 05

e-mail:

frank.ruehle@maschinenbau.hs-magdeburg.de

![]()

verantwortlich: F. Rühle; HS Magdeburg-Stendal (FH)